¿En qué consiste la inyección de plásticos?

La inyección de plástico es un método tecnológico de moldeo por inyección rápida que permite el moldeado de piezas personalizadas de forma continua y rápida en grandes cantidades. Brinda infinidad de ventajas como:

- Aceleración en los ciclos de fabricación

- Coste económico reducido

- Obtención final de un producto que no precisa de más procesos.

El moldeo por inyección de plásticos es la técnica de fundir gránulos de plástico (polímeros termoestables o termoplásticos). En el momento que se hallan lo suficientemente fundidos se introducen a presión en la cavidad de un molde donde se endurecen y se solidifican creando el producto final; luego se sacan y se les da el acabado.

Funciones y material utilizado en los moldes

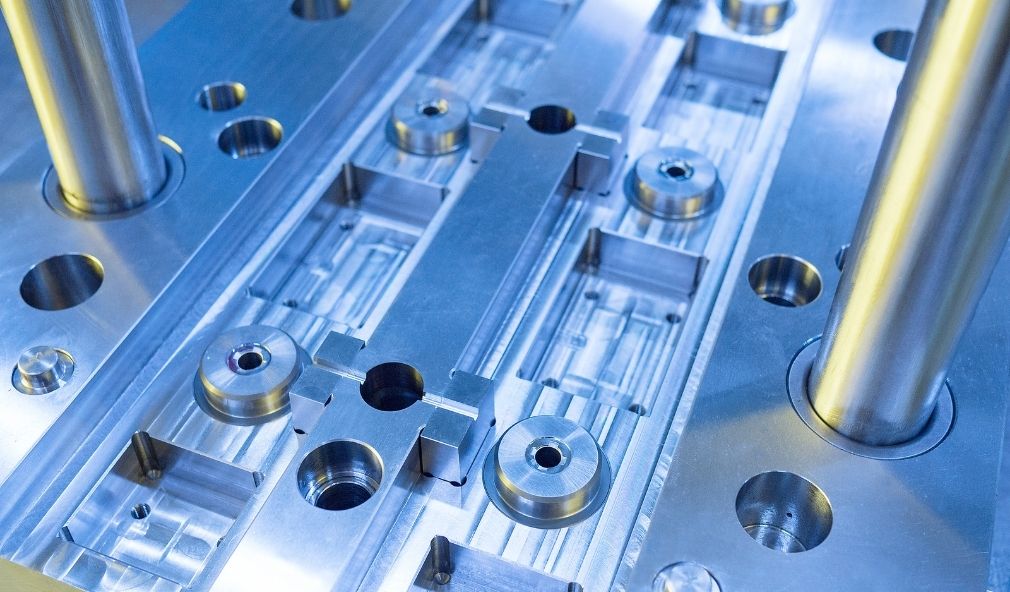

El material más utilizado en la fabricación de moldes de inyección es el acero AISI P-20 o DIN 1.2363, y habitualmente con una adición de 1% de níquel, aunque también podemos encontrar moldes de aluminio y cobre.

Entre las principales funciones que debe de cumplir el molde además de reproducir exactamente las características de la pieza a fabricar, es que ha de ser resistente a las presiones que se realizan en el interior de la máquina, tener un punto de fusión superior al del polímero a inyectar, contar con la suficiente dureza para conservar el tamaño a pesar del continuado uso y adaptarse a las características de montaje que precise la máquina como puede ser rapidez en el cambio.

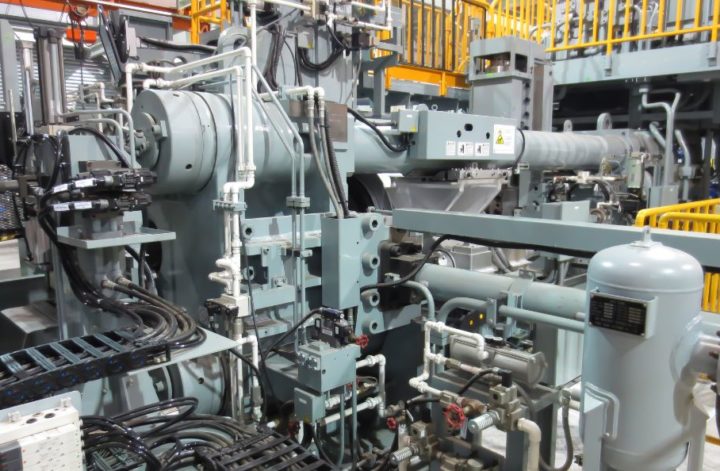

Las máquinas utilizadas en el moldeo por inyección son de diferentes tipos: máquinas motorizadas accionadas por servomotores, máquinas hidráulicas accionadas por motores hidráulicos, máquinas híbridas por una combinación de servomotor y motor hidráulico.

Fases en el proceso de inyección de plásticos

El proceso de inyección de plásticos requiere una gran precisión. Se ejecuta en varias fases con una serie movimientos perfectamente sincronizados:

- Cierre del molde: Se suministra el polímero en la unidad de inyección y se cierra el molde

- Inyección:

- A través de la boquilla de la unidad de inyección se inyecta el plástico en la cavidad del molde.

- Mantenimiento de la presión para conseguir que la pieza consiga las dimensiones deseadas.

- Enfriamiento y endurecimiento de la pieza en el interior de molde

- Apertura del molde liberando la pieza.

Ha de tenerse en cuenta que en muchas ocasiones puede suceder que el molde presente en su interior más de una cavidad que permite la producción de más de una pieza a la vez, por ello es fundamental que el material fundido se reparta de manera uniforme por todo el molde.

Durante todo el proceso de inyección es importante prestar especial atención a una serie de variable como: temperatura del material, presión de inyección, velocidad de inyección, presión y tiempo de mantenimiento, tiempo y velocidad de enfriado.

Temperatura del material

La temperatura del molde es determinante a la hora de fabricar piezas de calida y sin problemas. Tener el material a la temperatura de fusión correcta es un factor fundamental para hacer que las piezas de calidad tengan una producción estable y sin problemas. Los gránulos de plástico se colocan en la máquina de inyección, donde son calentados hasta fundirse. La máquina tiene un cilindro calentado que funde el plástico mientras lo empuja hacia el molde.

Una temperatura incorrecta desperdicia material y genera piezas deformes debido a problemas dimensionales, deformaciones, quemaduras, puntos negros, degradación y pérdida del desempeño de la pieza.

Preparación del material

El material plástico, generalmente en forma de pequeños gránulos o pellets, es seleccionado y preparado. Puede incluir mezclas de diferentes tipos de plásticos y aditivos para mejorar las características de la pieza final.

Presión de inyección

La máquina es la responsable de inyectar el material a través de la boquilla a la presión justa, de tal modo que el llenado de la cavidad del molde se realice de manera adecuada, sin causar rotura o fractura. El plástico fundido se inyecta bajo presión en un molde cerrado. El diseño del molde determina la forma y las características de la pieza final.

La medición de la presión se realiza de manera directa sobre la bomba de alta presión en el tornillo que la misma bomba lleva para este fin.

Velocidad de inyección

La velocidad de inyección es un factor de máxima importancia en todo el proceso, siendo esencial que se realice con la velocidad necesaria para la obtención de un resultado final de trabajo con éxito.

Antes de dar comienzo a todo el proceso se recomienda hacer una serie de pruebas con el objetivo de cerciorarse de que cumplen con lo necesario para iniciar el proceso.

Se recomienda que se respete una dispersión de 0.04 segundos entre ciclos o 3% como máximo.

Presión y tiempo de enfriamiento

En el mismo momento que el material es inyectado en el molde comienza a enfriarse. La difusividad termal, densidad y calor específico son las variables a tener en cuenta para estimar el tiempo de enfriamiento. Una vez dentro del molde, el plástico comienza a enfriarse y solidificarse, tomando la forma del molde. Durante este proceso, es crucial mantener condiciones óptimas para asegurar la calidad de la pieza.

Expulsión de la pieza

Una vez que el plástico se ha enfriado y solidificado completamente, el molde se abre y la pieza terminada es expulsada. Esto a menudo se hace automáticamente. Las piezas pueden requerir pasos adicionales después de la inyección, como recorte de excesos, pulido, pintura o ensamblaje con otras piezas.

Ventajas e inconvenientes en el método de inyección de plásticos

Como en cualquier técnica de fabricación, el moldeo por inyección de plásticos ofrece una serie de pros y contras.

Entre las principales ventajas que ofrece el método de inyección de plásticos para la fabricación de piezas sobre otros métodos destacan:

- Gran precisión en la fabricación de una pieza idéntica a la anterior de manera sucesiva, reduciendo el número de imperfecciones.

- Permite la producción de diseños de formas complejas hasta el más mínimo detalle.

- Las piezas creadas ofrecen grandes posibilidades en cuanto a durabilidad y fiabilidad.

- Gracias a que todo el proceso de fabricación puede automatizarse, las posibilidades de fallo se reducen de manera considerable

- Con respecto a los costes, el moldeo por inyección es una de las técnicas más rentables que uno puede encontrar a la hora de crear piezas.

- Se trata de una solución muy ecológica puesto que la inyección de plástica tan apenas ocasiona residuos y materiales de desecho. Además los materiales plásticos pueden ser reutilizados contribuyendo de este modo al sistema de reciclaje, lo que minimiza el desperdicio de material.

- Se puede lograr la integración de múltiples componentes en una sola pieza de plástico, reduciendo la necesidad de ensamblaje posterior.

La inyección de plásticos también ofrece una serie de desventajas entre las que destacan:

- Aunque el costo inicial para la creación de moldes puede ser alto, el costo por pieza es relativamente bajo, especialmente para grandes volúmenes de producción. El moldeo por inyección, en grandes series de producción puede llegar a ser muy rentable puesto que el coste de producción de cada pieza es relativamente bajo. No obstante antes de su fabricación habrá de invertir tiempo en diseñar y crear el molde adecuado.

- La calidad de la pieza final está muy influenciada por la calidad del molde, lo que significa que cualquier defecto en el molde se replicará en todas las piezas producidas.

- El proceso de inyección de plásticos requiere conocimientos técnicos y experiencia para optimizar las condiciones de procesamiento y diseñar moldes efectivos.

- Cambiar el material en la máquina de inyección puede ser un proceso lento y costoso, lo que limita la flexibilidad en la producción.

- Si la forma del molde hace que el plástico no guarde los tiempos necesarios de enfriado, la pieza creada va a estar llena de defectos.

- Si el llenado se realiza de manera rápida puede suceder que, un poco de presión dañe el molde.

- Si el llenado se produce de manera lenta, la presión disminuye haciendo que la cavidad no se llene por completo.

- Si aparecen marcas en el producto final puede ser debido a la escasez de la materia prima o por la aplicación de una elevada temperatura de calor haciendo que le producto se contraiga en el centro produciendo un fenómeno denominado “halado”.

Puede decirse que la técnica del moldeo por inyección de plásticos es una técnica muy utilizada por su alta eficiencia, es ecológica y además económica. Ponte en contacto con Rotolia, empresa especializada en la fabricación de piezas de plástico, para llevar a cabo todo tipo de proyectos con el plástico mediante la técnica de la inyección de plásticos.