El proceso de extrusión de plástico consiste en hacer pasar, a través de un molde preestablecido, un polímero en estado de fundición. Será la presión ejercida sobre la sustancia a través del husillo, la fuerza que haga salir al material plástico con el perfil deseado.

Lo fundamental del proceso de extrusión son las máquinas que se utilicen, además de los productos y el manejo de los aparatos. En las siguientes secciones te explicaremos algo más sobre cómo se extruye el plástico, qué maquinaria se utiliza y qué usos principales ofrece.

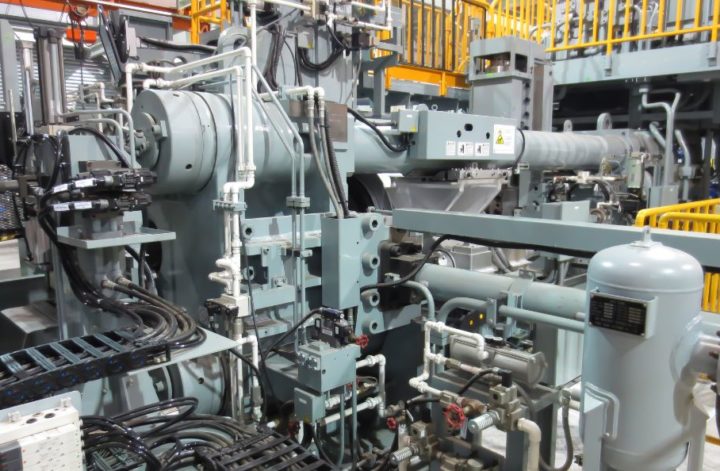

Máquinas que se utilizan en el proceso de extrusión

Entre los componentes y máquinas que se utilizan en el proceso de extrusión, el husillo es de los más importantes. Se trata de una especie de tornillo o cilindro cuyo cometido es empujar, mediante presión, el plástico a través del molde.

La tolva, como para otros muchos aparatos, sirve para la introducción de los productos. Se trata de un depósito donde se echan los gránulos de plástico. También denominados pellets de plástico, estos van a parar a tolvas que pueden ser diferentes entre sí, pero cuyo funcionamiento es parecido.

Una de las utilizadas son las vibratorias, que ayudan al proceso cuando los materiales se adhieren entre sí o tienden a unirse. Cuando el proceso aun así resulta complejo, se recurre a las tolvas Crammer.

El cañón es la envoltura del tornillo o husillo. Conforma la estructura de la máquina asociándose con los demás elementos. Una de las características que deben distinguirlo es su resistencia, por eso se utilizan aceros especiales. La abrasión a que se ve sometido el cañón es mucha. Ten en cuenta este importante detalle cuando mires las especificaciones de los aparatos dedicados a la extrusión.

¿Qué materiales se utilizan?

En cuanto a los materiales que se utilizan en los procesos de extrusión plástico, son fundamentalmente el PET, el PVC (policloruro de vinilo), polietileno, ABS, PP (polipropileno), poliestireno, nylon o HIPS (poliestireno de alto impacto). En el caso del PET, presenta una resistencia muy elevada, incluyendo resistencia a la torsión.

También resiste los factores térmicos, no deformándose. Otra de sus ventajas es que resulta perfecto para condiciones meteorológicas exteriores. Aguanta choques térmicos, rayos ultravioleta y heladas. En cuanto a su adecuación para los alimentos, generalmente es buena.

Por su parte, otro de los plásticos más utilizados es el PVC. Resulta muy elástico y es también muy resistente, aguantando cargas que no soportan otros plásticos. Una de sus características es que es un mal conductor térmico, lo que lo convierte en ideal para el sector de las ventanas y cerramientos.

El PP o polipropileno es otro plástico de gran uso en la industria. Entre sus ventajas, además de su ligereza, encontramos una enorme resistencia ante productos corrosivos, impermeabilidad y aislamiento eléctrico.

Uno u otro polímero se utiliza en función de las necesidades del producto final. Lo cierto es que es importante diferenciar entre los más más contaminantes y los que menos contaminan.

Por ejemplo, el PET es reciclable, mientras que el nylon no lo es. Los materiales que se utilizan, como decimos, van dirigidos a diferentes sectores de la industria.

Podrás encontrar ejemplos en adhesivos, cintas aislantes, perfilerías, cañerías y otros conductos de fontanería… Lo cierto es que la extrusión del plástico sirve para la creación de gran cantidad de productos en sectores muy diversos.

Para que el proceso de extrusión del plástico se dé bien, tiene que asociarse buena maquinaria con operarios cualificados. Ya te hemos mencionado la importancia de la resistencia de los cañones. Igualmente debes estar muy atento a que la tolva no tenga desniveles ni fallos que hagan detener el proceso o lo perjudiquen. De examinar todas estas características tendrán que estar pendientes operarios especializados en máquinas para extrusionar plásticos.

La extrusión de polímeros cada vez está más avanzada. Así como hace años, eran pocos los productos utilizados (la mayor parte de ellos muy contaminantes), actualmente el sector se ha diversificado. Puedes encontrar soluciones más sostenibles y más rentables gracias a los nuevos procesos de extrusión de plásticos.