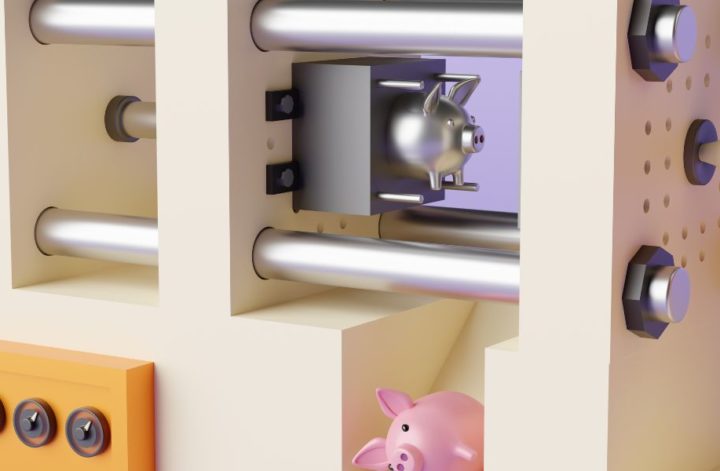

El moldeo por inyección de plástico es un proceso de fabricación altamente especializado y eficiente, ampliamente utilizado en la industria del plástico para la producción en masa de piezas y componentes. Este proceso combina precisión, velocidad y versatilidad, y se basa en la inyección de material plástico fundido en moldes específicamente diseñados para cada pieza, desde piezas automotrices hasta juguetes. Sin embargo, este proceso no está exento de desafíos y posibles errores que pueden afectar la calidad y la eficiencia de la producción. Desde Rotolia, exploraremos los 7 errores más comunes en el proceso moldeo por inyección de plástico, sus causas y las soluciones para evitarlos que hemos aprendido en nuestros años de andadura.

Fallo en la selección del material

El primer paso crítico en el proceso de inyección de plástico es la selección del material adecuado. Utilizar un material inadecuado puede resultar en piezas defectuosas y costosos retrabajos. Las causas de este error suelen ser la falta de conocimiento sobre las propiedades del material o la presión por reducir costos utilizando un plástico de menor calidad.

Solución: Realizar un análisis exhaustivo de las propiedades requeridas para la aplicación específica y elegir el material que cumpla con esos requisitos. Consultar a un experto en materiales plásticos puede ser de gran ayuda.

Diseño deficiente de la pieza

Un diseño incorrecto de la pieza puede provocar problemas durante la inyección, como la formación de burbujas de aire o deformaciones. Estos errores suelen deberse a la falta de consideración de factores como el grosor de las paredes, los ángulos de salida de la pieza y la ubicación de las entradas de inyección.

Solución: Trabajar en conjunto con diseñadores experimentados y utilizar software de diseño asistido por computadora (CAD) para evaluar y mejorar el diseño de la pieza. La simulación de inyección de plástico puede ayudar a identificar posibles problemas antes de la producción.

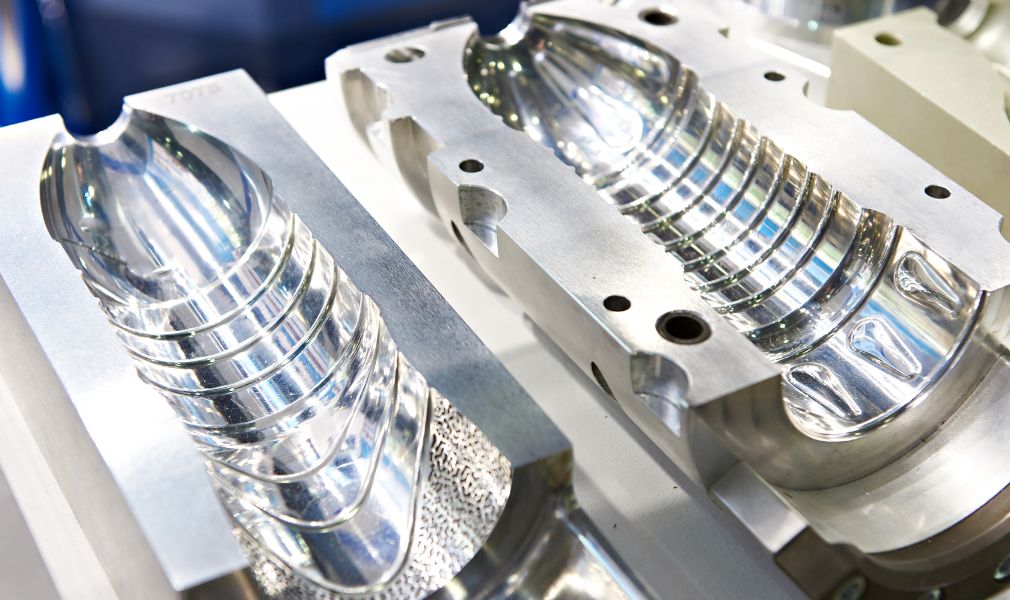

Mala preparación del molde

El molde es una parte crucial del proceso de inyección de plástico y cualquier defecto en su preparación puede resultar en piezas defectuosas. Problemas como la falta de limpieza, el desgaste excesivo o la alineación incorrecta del molde pueden causar problemas de inyección.

Solución: Realizar un mantenimiento regular de los moldes, limpiarlos adecuadamente antes de su uso y garantizar que estén correctamente alineados y lubricados. El uso de tecnología de escaneo 3D puede ayudar a detectar problemas en los moldes.

Temperatura y presión incorrectas

El control adecuado de la temperatura y la presión es esencial para garantizar una inyección de plástico exitosa. Errores en la configuración de estos parámetros pueden dar lugar a problemas como la falta de llenado de la pieza o la formación de burbujas.

Solución: Utilizar equipos de inyección de alta calidad con controles precisos de temperatura y presión. Realizar pruebas y ajustes para encontrar los parámetros ideales para cada material y pieza.

Velocidad de inyección inadecuada

La velocidad de inyección incorrecta puede causar problemas como la descomposición del plástico o la deformación de la pieza. Esto suele ocurrir cuando la velocidad es demasiado alta y el material no tiene tiempo suficiente para fluir correctamente.

Solución: Ajustar la velocidad de inyección según las características del material y el diseño de la pieza. Realizar pruebas piloto para encontrar la velocidad óptima.

Falta de control de calidad

La falta de un control de calidad adecuado durante el proceso de inyección de plástico puede llevar a la producción de piezas defectuosas que pasan desapercibidas hasta etapas posteriores de ensamblaje o uso.

Solución: Implementar un sistema de control de calidad riguroso que incluya la inspección visual de las piezas, pruebas de funcionamiento y la documentación detallada de los resultados. Capacitar al personal en la detección de defectos y promover una cultura de calidad en la empresa.

Falta de registro y análisis de datos

La falta de registro y análisis de datos puede dificultar la identificación de problemas recurrentes en el proceso de inyección de plástico. Sin un seguimiento adecuado, los errores tienden a repetirse y afectar la eficiencia y la calidad de la producción.

Solución: Implementar un sistema de registro de datos que incluya parámetros de inyección, resultados de pruebas de calidad y cualquier anomalía detectada. Utilizar herramientas de análisis de datos para identificar tendencias y tomar medidas preventivas.