El rotomoldeo, también conocido como moldeo rotacional o rotocasting, es un proceso de fabricación utilizado para crear piezas plásticas huecas. Se basa en la rotación de un molde mientras se derrite y se moldea el material plástico.

El proceso de fabricación de piezas por rotomoldeo sigue varios pasos para lograr la formación de piezas plásticas huecas. A continuación, se describe de manera general cómo se lleva a cabo el proceso:

- Preparación del molde: Una vez diseñado el molde, se procede a su fabricación utilizando el material seleccionado, como acero o aluminio. Se realizan operaciones de mecanizado y acabado para obtener el molde final, que debe ser resistente, duradero y capaz de soportar las condiciones del proceso de rotomoldeo.

- Diseño del molde: En primer lugar, se diseña el molde que determinará la forma y las características de la pieza final. El diseño del molde debe tener en cuenta factores como la geometría de la pieza, la distribución de espesores y la ubicación de las aberturas para la carga de material y la extracción de la pieza moldeada.

- Preparación del material: El siguiente paso es preparar el material plástico que se utilizará para fabricar la pieza. El material puede ser en forma de polvo, granulado o líquido, dependiendo del tipo de plástico utilizado. Se selecciona el tipo y la cantidad adecuada de material en función de las características y especificaciones requeridas para la pieza final.

- Carga del material en el molde: El molde se coloca en una máquina de rotomoldeo, que puede ser de tipo biaxial o uniaxial, y se carga el material plástico en el molde. La carga se realiza a través de una abertura en el molde, y se asegura un sellado adecuado para evitar fugas durante el proceso.

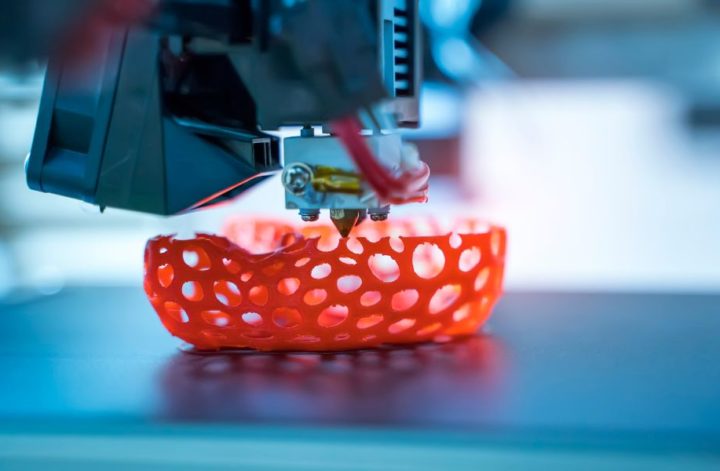

- Calentamiento y rotación del molde: Una vez que el material está cargado en el molde, se inicia el proceso de rotomoldeo. El molde se coloca en un horno y se calienta gradualmente, mientras que al mismo tiempo se hace rotar en múltiples ejes. La rotación del molde permite que el material se distribuya uniformemente por toda la superficie interna del molde a medida que se va fundiendo.

- Enfriamiento y solidificación: Después de un período de calentamiento y rotación, se inicia el enfriamiento del molde para permitir que el material plástico se solidifique y mantenga su forma. El enfriamiento puede realizarse mediante aire o agua, y la velocidad y la temperatura de enfriamiento se controlan cuidadosamente para asegurar la calidad y las propiedades deseadas de la pieza moldeada.

- Extracción de la pieza moldeada: Una vez que el material se ha enfriado y solidificado por completo, se detiene la rotación del molde y se extrae la pieza moldeada. Si es necesario, se pueden realizar operaciones adicionales, como recortar o limpiar las rebabas, para obtener la forma y el acabado final deseado.

El proceso de rotomoldeo es versátil y permite la fabricación de piezas de diferentes tamaños y formas, en Rotolia, somos una empresa fabricante de plásticos, piezas de entre 4,8 metros de diámetro y 3,2 metros de altura. Los espesores de los materiales pueden variar entre los 3 y los 15 mm, en función de las necesidades del cliente, con características estructurales y estéticas específicas. Cada etapa del proceso requiere precisión y control para obtener resultados de alta calidad, y el proceso en su conjunto ofrece ventajas como la libertad de diseño, la resistencia y la durabilidad de las piezas finales.

¿qué tipos de material se utiliza para fabricar los moldes para rotomoldeo?

El rotomoldeo es un proceso de fabricación que se puede realizar utilizando varios tipos de plásticos. Sin embargo, los plásticos más comúnmente utilizados en el rotomoldeo son el polietileno y el polipropileno. Estos materiales son ampliamente preferidos debido a sus propiedades y características específicas que los hacen adecuados para este proceso.

El polietileno es uno de los plásticos más utilizados en el rotomoldeo. Se caracteriza por ser flexible, resistente a los impactos y a la corrosión, así como también a los productos químicos. Además, el polietileno ofrece una buena resistencia a la fatiga y al envejecimiento, lo que lo hace ideal para aplicaciones en exteriores.

Dentro del polietileno, se pueden utilizar diferentes tipos, como el polietileno de baja densidad (PEBD), el polietileno de alta densidad (PEAD) y el polietileno lineal de baja densidad (PELBD), dependiendo de las propiedades requeridas para la aplicación específica.

El polipropileno es otro plástico ampliamente utilizado en el rotomoldeo. Es conocido por su resistencia a la flexión y al calor, así como por su alta rigidez y estabilidad dimensional. El polipropileno es especialmente adecuado para aplicaciones que requieren resistencia a la temperatura y al impacto.

Además del polietileno y el polipropileno, otros plásticos utilizados en el rotomoldeo incluyen el PVC (policloruro de vinilo), el poliestireno y la poliamida. Estos materiales se utilizan en aplicaciones más específicas donde se requieren propiedades particulares, como resistencia a los productos químicos, transparencia o alta resistencia mecánica.

Cabe mencionar que la elección del plástico para el rotomoldeo dependerá de los requisitos específicos de la aplicación, como la resistencia, la durabilidad, la apariencia estética y la exposición ambiental. Cada tipo de plástico tiene sus propias características y propiedades, y es importante seleccionar el material adecuado para garantizar el rendimiento y la calidad de las piezas moldeadas.

En Rotolia, nos dedicamos al diseño y fabricación de plásticos para diversas industrias. Poseemos un equipo técnico altamente especializado y versátil, que aprovecha las tecnologías de termoplásticos más avanzadas para transformar sus conceptos en realidades y dar vida a sus proyectos.